La Universidad de Buenos Aires (UBA), al igual que otras casas de estudios del país, viene trabajando con sus equipos profesionales e investigación para encontrar soluciones y producir insumos necesarios para enfrentar la pandemia en el país. En la última sesión del Consejo Superior fue el propio rector Alberto Barbieri quien destacó la capacidad de respuesta que han tenido cada uno de los actores de a universidad frente a este desafío. "Estamos orgullosos del papel que está desempeñando la comunidad universitaria en la lucha contra la pandemia del coronavirus", expresó.

Una de esas experiencias que se encuentran en desarrollo es el proyecto RespirAR UBA, puesto en marcha por un grupo con docentes e investigadores propios y de otras áreas, impulsado por el Departamento de Ingeniería Mecánica de la Facultad de Ingeniería con el objetivo de dar respuesta a la necesidad de fabricar equipamiento de tipo mecánico.

“Nos estaban pidiendo un respirador mínimo o un respirador de emergencia que se estaba desarrollando en algunos países”, rememora Hernán Svoboda, director del Departamento de Ingeniería Mecánica. “Nosotros lo incluimos, pero también entendimos que podíamos hacer otros elementos”.

Para conocer en detalle qué se necesitaba, cuánto y con qué características, el equipo se puso en contacto con el personal del área de terapia intensiva del Hospital de Clínicas, usuarios directos del equipamiento que se pretendía desarrollar.

Fue así como “en la primera reunión con autoridades y personal de Ingeniería, se hicieron diferentes propuestas destinadas a desarrollar un prototipo de ventilador artificial, que pudiera mitigar la falta de ventiladores mecánicos en el caso que hubiera una explosión de enfermos”, cuenta la doctora Célica Irrazábal, jefa de la Sección Terapia Intensiva (STI) del Clínicas. Surgió también, en ese entonces, la posibilidad de desarrollar un dispositivo que transformara los ventiladores mecánicos de los que se usan normalmente para una persona, en respiradores que se pudieran compartir entre dos o más pacientes.

En los primeros días de trabajo conjunto, Irrazábal, como jefa de la STI, trasladó una nueva preocupación al equipo: el contagio de los profesionales de la salud. “Gran parte de esa contagiosidad está dada por la dispersión de saliva o secreciones de la vía aérea que, en forma imperceptible, puede contaminar al personal, entrando por sus mucosas y/o ojos. Este es el motivo por el cual hicimos énfasis en la necesidad de producir dispositivos destinados a mejorar la protección del personal”.

Así fue que al proyecto, se sumó una línea de equipamiento de protección para el personal médico. Durante este intercambio transdisciplinario fueron surgiendo nuevas alternativas de productos intermedios, como la ventilación no invasiva. Además, se sumó la participación de la Facultad de Ciencias Veterinarias para realizar las pruebas de validación con animales.

El plan de trabajo

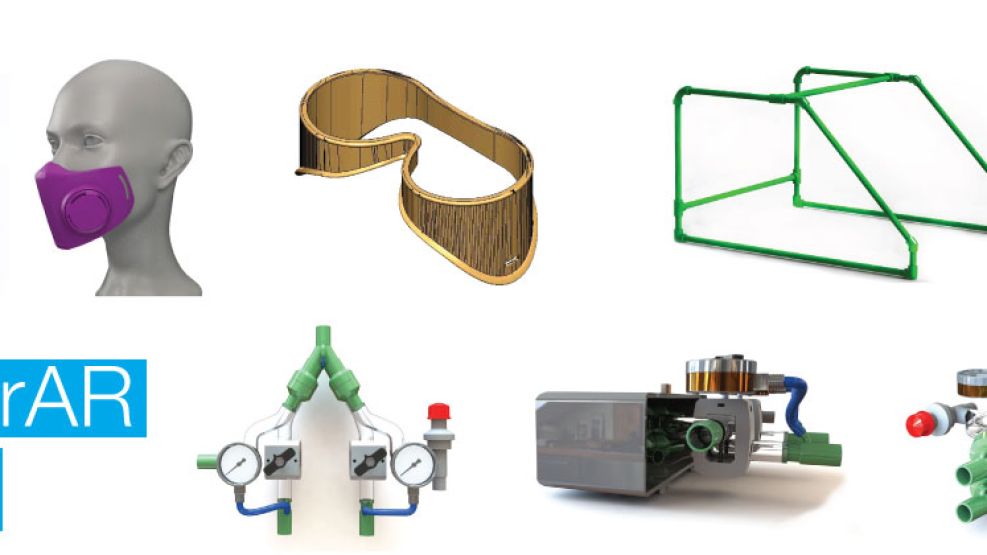

En este proyecto, hay desarrollos más simples y más complejos. Los elementos de bioseguridad para protección son los más sencillos, y el ventilador mínimo es lo más complejo. Cada uno de los insumos, se encuentra en diferentes etapas. Existen cuatro tipos de elementos: los de bioseguridad, los de ventilación invasiva, los de no invasiva y el equipamiento complementario.

Las máscaras protectoras faciales que se fabrican por impresión 3D ya están finalizadas y se trasladaron a etapa de escalado. Hasta el momento, unas 150 máscaras han sido entregadas al Hospital de Clínicas, ya no en modo de prototipo, sino para que las use la terapia intensiva y otras zonas del hospital.

Además de las máscaras, se están fabricando mascarillas, antiparras y cámaras protectoras. En cuanto a los equipos más complejos, están en pruebas de validación. Un primer diseño del ventilador mecánico, conocido vulgarmente como respirador artificial, ya está definido y está siendo probado en el Hospital de Clínicas. Irrazábal reconoce que no fue fácil aceptar la posibilidad de fabricar un respirador con estas características de manera local.

“La posibilidad de formar un equipo multidisciplinario en la UBA, capaz de cumplir con este objetivo, fue como un sueño”, señala. Otro de los dispositivos que está en etapa de validación, menos complejo aunque no menos necesario, es el sistema de ampliación de las capacidades de los respiradores artificiales. El mismo permite que, teniendo un solo respirador, se pueda ventilar a dos pacientes, es decir, duplicar la capacidad de un ventilador convencional. Su diseño estuvo a cargo del Laboratorio de Fluidodinámica, también dependiente de la Facultad de Ingeniería de la UBA.

Actualmente, un prototipo experimental es testeado en la Unidad de Terapia Intensiva del Hospital de Clínicas con pulmones artificiales. “Esperamos extender ese testeo en otros hospitales de la UBA, así como también en otros hospitales de la Ciudad de Buenos Aires. Esto tiene el objetivo de lograr introducir correcciones al dispositivo en base a la opinión de los médicos, pero también a que ellos logren una familiarización con la interface”, reconoce el profesional.

La validación del dispositivo incluyó un trabajo conjunto con la cátedra de Anestesiología y Algiología de la Facultad de Ciencias Veterinarias, a cargo del Profesor Pablo Otero, y cuenta con uno de los más modernos y equipados laboratorios de ensayos clínicos.

Desde RespirAR UBA esperan ahora la aprobación y certificación de los productos por parte la ANMAT, y confían que se llegará próximamente para que el aporte de la universidad pueda verse reflejado en cada necesidad cubierta, y que este proyecto, “sea el inicio de una línea de trabajo conjunto y mancomunado de la UBA en su conjunto”, concluye Svoboda.